Lo spirito del miglioramento continuo non può essere solo uno slogan in un modello produttivo che miri a mantenere quote di vendita e competitività su tutti i mercati. Una vision connaturata in Caleffi Hydronic Solutions, azienda di primo piano attiva nella produzione di componentistica per impianti di riscaldamento, condizionamento, idrosanitari, per utenze civili e industriali, e nella fornitura di soluzioni impiantistiche all’avanguardia nel settore della contabilizzazione del calore.

L’azienda rappresenta un’eccellenza del made in Italy e fonda il proprio successo anche sul rispetto di standard rigorosi e di qualità nelle singole fasi del processo, dalla progettazione all’assistenza del post-vendita. Una filosofia d’impresa che si tramanda da quasi 60 anni e che pone il fattore umano come elemento fondante per innovare e rinnovare prodotti, tecnologie e processi. In questo contesto è stata colta l’opportunità offerta da Moldino per migliorare le strategie di sviluppo del CAM e di utilizzo degli utensili nella lavorazione degli stampi.

Al progetto hanno partecipato i tecnici dell’officina meccanica e di progettazione CAM che si occupano della costruzione stampi presso la sede centrale di Fontaneto d’Agogna (NO). Lo stampaggio a caldo di manufatti di ottone è invece demandato a PRESSCO, società del Gruppo Caleffi.

«Parliamo di circa 350 stampi per stampaggio a caldo progettati e realizzati mediamente ogni anno – conferma Giuseppe Marforio, responsabile delle lavorazioni meccaniche per le attrezzature e i prototipi dei reparti produttivi – suddivisi più o meno equamente tra stampi quadri e tondi». «La fase di progettazione e produzione stampi – prosegue Marforio – si è evoluta nel tempo fino alla messa a punto di un consolidato livello di standardizzazione nel processo di asportazione di truciolo»

Ridurre i tempi di attraversamento, migliorando anche la finitura

Competenze, know-how e aggiornamento tecnologico avevano permesso all’azienda piemontese di raggiungere uno standard tale da non richiedere ulteriori interventi. Almeno fino a un paio d’anni fa, quando è avvenuto il primo contatto con lo staff tecnico di Moldino, con Ivan Pollono e Marco Baldassa, rispettivamente process optimizer e responsabile area.

«Un contatto – sottolinea Marforio – che sin da subito è parso evidente non fosse orientato a una finalità puramente commerciale. Si è trattato di un approccio di ben più ampio respiro che ha coinvolto tanto la parte produttiva di bordo macchina, quanto quella di progettazione CAM. Un utile confronto che ha portato a un cambio di prospettiva, aprendo la strada a nuove soluzioni fino ad ora non prese in considerazione».

A fare da sfondo a tale collaborazione, l’ormai noto approccio Production50, P50, attraverso il quale Moldino è solito affiancare i propri consulenti allo staff dell’azienda cliente, cercando di stabilire la giusta sinergia per ottenere un unico obiettivo: riuscire a ottimizzare il processo di produzione dello stampo, in questo caso partendo già da un invidiabile, come già sottolineato, livello di efficienza globale.

L’attenta osservazione e l’analisi generale effettuata hanno offerto la possibilità di poter apportare significativi margini di miglioramento in termini di riduzione tempi e costi; superando un iniziale scetticismo in Caleffi che non ha però fermato l’iniziativa.

«Non siamo terzisti – interviene Marforio – dunque la nostra non è una corsa contro il tempo nella spasmodica rincorsa al contenimento costi. Tuttavia, viste le premesse, la sfida accolta e condivisa con la Direzione della Divisione è stata quella di riuscire ad ottimizzare i tempi di lavorazione, ridurre il numero di operazioni necessarie per ottenere la qualità attesa, migliorare il livello di finitura riducendo nel contempo il consumo degli utensili».

Un requisito del progetto è stato quello di perseguire gli obiettivi senza fermare la produzione, generare scarti e sottrarre oltremodo tempo ai tecnici coinvolti. Viene così programmato lo sviluppo di un primo lavoro come test comparativo,per confrontare la realizzazione di un nuovo stampo con l’esistente.

Dalla sgrossatura alla finitura, saltando alcune fasi intermedie

«Il primo progetto pilota – precisa Marforio – è stato quello di realizzare, con la nuova metodologia operativa sviluppata congiuntamente con Moldino, uno stampo tondo impiegato per la produzione di un nostro prodotto a catalogo. A differire, rispetto al processo standard, sono state alcune strategie, i parametri di taglio e l’impiego di un numero inferiore di utensili».

Quest’ultimo aspetto ha permesso a Caleffi di eliminare le lavorazioni intermedie, con la riduzione fino al 40% dei tempi di lavorazione.

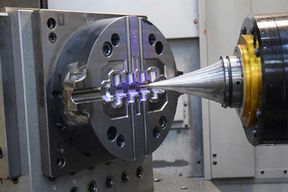

Decisiva da questo punto di vista è stata la disponibilità di utensili Moldino altamente performanti e di nuova concezione. Uno di questi è senza dubbio la serie EHHB, frese sferiche in metallo duro specifiche per sgrossature e semi-finiture per materiali fino a 72 HRC, disponibili da diametro 1 a diametro 12 mm. Particolarmente adatte per la sgrossatura di materiali temprati, grazie alla geometria e al rivestimento del tagliente, queste frese hanno permesso di mantenere una precisione tale da consentire di passare lo stampo direttamente in finitura, saltando le fasi intermedie di semi-finitura.

«Prima di questo processo migliorativo – afferma Marforio – per questo tipo di sgrossature venivano impiegati utensili torici. L’utilizzo della EHHB ha permesso di eliminare alcune fasi del processo rispetto al ciclo standardizzato e di conseguenza, di abbattere i tempi ciclo complessivi».

Si tenga presente che in Caleffi vengono impiegate per la sgrossatura di materiali temprati frese EHHB principalmente nei diametri da 6 e 8 mm per stampi di grandi e piccole dimensioni.

Più efficienza anche nella realizzazione di attrezzature accessorie

Altra gamma di utensili impiegata nel reparto stampi dell’azienda piemontese è la EPDBE, ovvero frese sferiche in metallo duro specifiche per finiture di alta qualità su materiali fino a 69 HRC, disponibili da diametro 0,1 fino a 4 mm. Grazie alle caratteristiche tecniche e alle performance garantite, è stato possibile raggiungere un miglior livello di finitura con conseguente riduzione delle attività di aggiustaggio dopo la lavorazione in macchina.

«Anche l’attrezzaggio è stato portato ad un maggiore livello di standardizzazione – continua Marforio – generando una semplificazione, con tutti i risvolti positivi che essa genera per gli operatori coinvolti. Allo stesso modo i percorsi CAM sono stati classificati e standardizzati con il supporto prezioso di Moldino».

Nonostante un ottimo livello di partenza, la sinergia tra gli staff Moldino e Caleffi che si è sviluppata negli ultimi due anni ha portato a un risultato oggettivamente riconoscibile, ottenuto mantenendo rigide linee guida ma con la disponibilità a rivedere radicalmente scelte ormai ritenute consolidate.

In sintesi la collaborazione fra le due società ha permesso a Caleffi di ridurre i tempi di produzione degli stampi migliorandone le finiture nonché la riduzione del costo degli utensili per unità prodotta.

«I risultati fin qui ottenuti – conclude Marforio – ci spingono a proseguire con un nuovo progetto che partendo anche in questo caso da un elevato grado di efficienza globale, ha come oggetto non la produzione degli stampi ma dei “morsetti” utilizzati nelle lavorazioni meccaniche nei centri di lavoro in produzione».

Un nuovo percorso avviato per non rimanere sui propri standard e “andare oltre” sostenendo non solo la soluzione migliore ma quella che meglio si adatta.

Scarica l'articolo originale in pdf qui

Contatto:

Sig. Luca Miniati

MMC Hitachi Tool Engineering Europe GmbH

Via Pietro Nenni, 18

25124 Brescia

Tel. +39 030 2273469