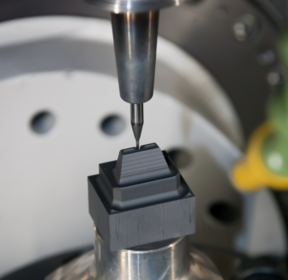

Au-delà du tournage et de l'électroérosion, Braunform considère que l’usinage de précision UGV est une clé de la productivité. Volker Kreutner (chef du département FAO, fraisage UGV et production d'électrodes) souligne : « Nous avons atteint un niveau de qualité de fraisage très élevé. Nous nous efforçons néanmoins de continuer à l’optimiser. » Il évoque ainsi l'usinage du graphite effectué sur trois Exeron HSC-MP7 à 5 axes, fonctionnant 24 heures sur 24 et 7 jours sur 7 sans opérateur. « La fiabilité des processus est particulièrement importante pour nous. Nos outils sont essentiellement utilisés pour produire des pièces de très petite taille et de grande précision, qui se situent souvent à la limite du visible. » Les exigences en matière de précision, de qualité de surface, de refroidissement proche du profil et de démoulage sont élevées. Ainsi, à Bahlingen les tolérances pour l'usinage des électrodes sont de l'ordre de 5 microns.

Braunform utilise les outils MOLDINO pour l'usinage dur depuis de nombreuses années. Les résultats obtenus ayant été constamment positifs, leur utilisation pour le fraisage du graphite est apparue comme une évidence. Le processus de référence de fabrication des électrodes en place a été analysé, et de nouvelles solutions de production ont été identifiées. Les tests ont notamment porté sur l’élaboration d’une électrode de capot de rasoir, pour laquelle la tolérance requise était de +/- 5 microns. L’étude des processus existants a mis en évidence la possibilité de gagner encore environ 20% sur le temps d’usinage.

Ainsi, l’ébauche est désormais lancée directement avec de plus petits outils : une fraise boule D-EPDB à deux dents de diamètre 2. Cette étape est maintenant effectuée avec des ae et ap plus importantes que par le passé. Dans les angles, la matière résiduelle a été enlevée à l’aide d’un outil de diamètre 0,4. Cela a également eu l’avantage de permettre de s’approcher beaucoup plus du profil voulu, à la limite des tolérances d’ébauche possibles. En ce qui concerne la finition, des fraises boule diamètre 0,4 et longueur 4 de long, puis de 0,3 ont été utilisées, avec également un temps de cycle réduit (ae plus élevée). En définitive, seulement 4 fraises boule de la série D-EPDB de MOLDINO ont été nécessaires pour réaliser l’ensemble du profil de l’électrode, car plusieurs sections ont été réalisées à l’aide de la même fraise.

Le résultat a été à la hauteur des attentes. Il a été possible de réduire considérablement le temps d'usinage de cette électrode grâce un nouveau process et à la fraise D-EPDB. Les gains ont principalement été obtenus en diminuant la quantité de matière résiduelle de l'ébauche. La précision et la qualité de surface ont également été améliorées grâce aux outils MOLDINO. Les caractéristiques de la fraise exercent une influence cruciale sur le résultat de l’usinage, et la tolérance de fabrication de l’outil influe sur l’état de surface final de l’électrode. Dans ce domaine, l’entreprise Braunform a pu constater les améliorations obtenues par rapports aux anciens outils. De même, les arêtes de coupe des fraises boule MOLDINO n'ont montré que très peu d'usure après cinq heures d’utilisation, alors que celles du processus en place avaient une durée de vie de trois heures.

Ainsi, l'ensemble des processus d'usinage du graphite a maintenant été confié à MOLDINO, permettant de réduire les coûts de production. La comparaison des valeurs de rentabilité de fabrication est convaincante. Volker Kreutner conclue : « Grâce à la réduction des temps de production, nous réalisons une économie annuelle d'environ 6 500 heures sur les trois machines, ce qui correspond à un potentiel de disponibilité d'environ 11 mois. De plus, en optant pour MOLDINO et ses nouvelles stratégies, nous obtenons une finition presque parfaite pratiquement sans besoin de retouche."

Braunform – spécialiste en injection plastique à la pointe de la technologie – a reçu le prix de l'outilleur de l'année 2007 (fabrication d'outils externes, plus de 100 employés) décerné par la RWTH d'Aix-la-Chapelle (Université de technologie d'Aix-la-Chapelle) dans le cadre du concours "Excellence in Production". Fondée en 1977, cette PME familiale, dont le siège se trouve à Bahlingen am Kaiserstuhl, est passée de la fabrication pure de moules à une entreprise proposant une offre complète dans le domaine de l’industrie des matières plastiques. Leur gamme de produits comprend notamment des moules multi-composants et multi-cavités, des tables rotatives et des technologies avancées destinées l'ensemble de la chaîne de processus. Les clients de Braunform sont des entreprises actives dans des secteurs très variés, notamment les produits pharmaceutiques, les soins, les biens de consommation, l'automobile, l'électricité et le traitement de l'eau. www.braunform.com